在洁净工程(洁净室 / 无尘车间)施工过程中,成品保护是保障工程质量、避免返工成本、确保洁净等级达标关键环节 —— 洁净工程的成品(如净化板材、FFU、高效过滤器、地面涂层、门窗密封件等)对污染、碰撞、潮湿等极为敏感,一旦受损可能直接影响洁净室密封性、防尘性和气流组织。以下是结合行业规范和实操经验的 全流程成品保护措施,按施工阶段和保护对象分类说明:

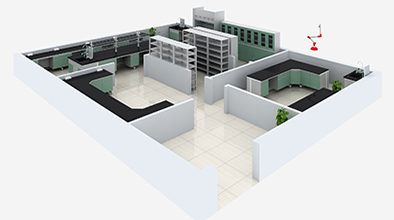

划定专属保护区域

材料进场与存储保护

洁净板材(彩钢板、岩棉夹芯板):进场时需检查包装完整性,采用立式存放(倾斜角度≤15°),避免平放受压变形;板材表面覆膜需保留至安装后清洁阶段,禁止提前撕毁。

净化设备(FFU、高效过滤器、风淋室):进场后需存放在密封包装内,避免拆封暴露;高效过滤器需竖直存放,防止滤材受潮或破损,存储温度控制在 5-35℃。

金属构件(铝型材、连接件):表面涂刷防锈油或包裹保鲜膜,避免氧化生锈,存放时垫高离地≥10cm。

施工人员管理

彩钢板安装时,避免使用尖锐工具撬动板材,防止板材边角磕碰、表面划痕;安装后及时清理板材表面的灰尘、胶迹,禁止用硬物刮擦。

吊顶安装后,禁止在吊顶下方堆放重物或攀爬吊顶龙骨,避免吊顶变形、坍塌;吊顶上的检修口需临时封闭,防止杂物掉入。

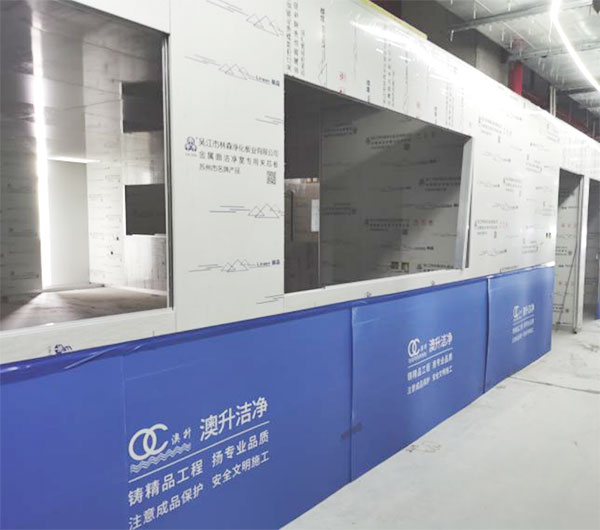

洁净门窗安装后,需在门框、窗框上包裹保护膜,避免碰撞变形;门窗玻璃需贴防撞条,防止破碎;密封胶施工后需及时清理多余胶料,保证密封效果。

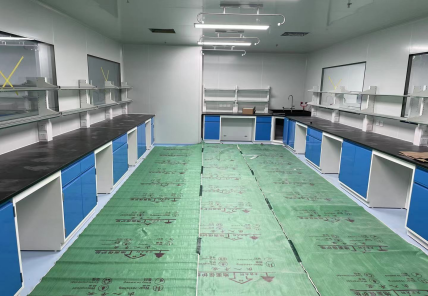

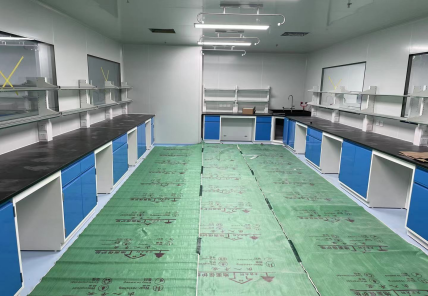

地面基层施工完成后,需覆盖塑料薄膜 + 彩条布双层保护,禁止人员直接踩踏或堆放材料;环氧自流平施工后,需养护 72 小时以上,养护期间禁止任何人员进入。

PVC 地板或防静电地板铺设后,表面需覆盖保护膜,避免尖锐物体划伤;施工人员需穿软底鞋,禁止在地板上拖拽重物。

地面施工后,若需进行其他作业(如设备安装),需在地面铺设木板或橡胶垫,防止设备碾压地面。

风管制作完成后,需进行密封处理,端口用塑料薄膜封堵,防止灰尘、杂物进入;风管安装时,避免风管碰撞、扭曲,安装后及时清理风管内部的灰尘,风管连接法兰处的密封垫需完好无损。

风口、散流器安装后,需覆盖保护膜,防止施工过程中灰尘堵塞;FFU 安装后,需暂时关闭电源,出风口用塑料布封堵,避免灰尘进入机组内部。

高效过滤器需在洁净室清洁完成、空调系统试运行达标后再进行安装,安装时需轻拿轻放,避免滤材受压;安装后需及时进行检漏测试,合格后方可投入使用。

洁净灯具安装后,需覆盖保护膜,避免灰尘附着或碰撞损坏;灯具接线完成后,需进行绝缘测试,合格后再通电。

温度、湿度、压差等传感器安装后,需用塑料罩保护探头,避免施工过程中受到污染或撞击;线缆敷设时,避免线缆拉扯、碾压,穿管保护时防止管口划伤线缆绝缘层。

不锈钢管道安装后,需进行水压试验,合格后用压缩空气吹扫管道内部,然后用塑料薄膜封堵管道端口,防止杂物进入。

管道阀门、接口处需包裹保护膜,避免碰撞损坏或污染;管道表面需保持清洁,禁止涂抹油污、油漆等污染物。

洁净室整体施工完成后,需进行全面清洁(如干式除尘、湿式拖地、空气净化),清洁过程中禁止使用易产生纤维的抹布,需使用无尘布和专用清洁剂。

清洁完成后,需对洁净室进行密封,防止外部灰尘进入;若需进行设备调试,调试人员需穿戴洁净服,禁止在室内随意走动或触摸成品表面。

验收前,需对所有成品进行全面检查,发现划痕、破损、污染等问题及时处理;验收合格后,需签订成品保护责任书,明确后续维护责任。

交叉施工时,需制定详细的施工计划,明确各工种的施工顺序和时间,避免不同工种相互干扰、损坏成品;例如,先完成围护结构和地面施工,再进行设备安装。

大型设备进场时,需提前规划运输路线,拆除不必要的临时围挡,在运输路线的地面、墙面、门窗处铺设保护材料;设备搬运时需缓慢移动,避免碰撞周围成品。

若施工过程中需要暂停施工,需对已完成的成品进行全面保护,关闭门窗、切断电源、清理现场,防止灰尘、雨水等对成品造成损害。

建立成品保护责任制,明确各施工班组的保护责任区域,落实到人;每天施工结束后,班组需对责任区域的成品进行检查,发现问题及时上报处理。

监理单位和建设单位需定期对成品保护情况进行巡查,发现违规操作(如撕毁保护膜、碰撞成品)及时制止,并要求施工单位整改;对因保护不当造成的损失,明确责任方并要求赔偿。

洁净工程成品保护的核心是 “防污染、防碰撞、防潮湿、防损坏”,需贯穿施工全流程,从材料进场、存储、安装到清洁、验收,每个环节都需制定针对性措施。通过科学的管理、规范的操作和严格的监督,可最大程度保障洁净室成品的完整性和工程质量,确保洁净室达到设计的洁净等级