行业痛点与解决方案

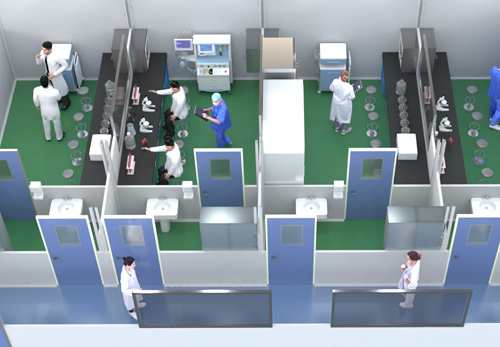

生物制药生产对环境有极高要求,微生物污染、交叉污染会直接影响药品安全

微生物与交叉污染控制

通过分区控制、气流优化和严格管理解决核心痛点

- 严格分区设计,设置独立人流物流通道

- 压差梯度控制,洁净区对非洁净区保持正压≥10Pa

- 高效过滤系统,末端HEPA达H13/H14级别

- 灭菌与高效过滤相结合,浮游菌浓度≤1CFU/m³

合规性与验证挑战

提供全流程合规性保障,确保一次性通过认证

- 从设计阶段确保符合中国GMP、EU GMP、FDA cGMP要求

- 完成DQ(设计确认)、IQ(安装确认)、OQ(运行确认)、PQ(性能确认)

- 实时监测粒子数、温湿度、压差,定期检测微生物

- 整合电子批记录系统,实现环境数据与生产记录自动关联

运营成本与能效优化

解决生物制药企业高能耗、高运营成本的痛点

- 采用超高能效比节能冷水机组

- 智能变频控制系统,根据实际负荷自动调节设备运行

- 能耗监控平台,实时分析各系统能耗,优化运行策略

- 热回收技术,将排风能量用于预处理新风

技术优势

我们采用行业领先的技术方案,确保洁净室性能超越国际标准

BIM设计

BIM设计,让洁净室施工‘零误差’,成本‘看得见’

智能环境监控系统

动态微生物监测、压差梯度、温湿度精确控制

节能环保系统设计

在保证洁净环境的前提下,大幅降低运行成本

生物制药洁净室等级标准

符合国际标准的洁净室分级与参数要求

| 洁净度等级 | 对应ISO等级 | 微生物动态控制标准 | 主要应用领域 |

|---|---|---|---|

| A级 | ISO 5 | 浮游菌<1 cfu/m³ | 高风险操作区(无菌灌装、无菌配制、高压灭菌冷却区) |

| B级 | ISO 5(静态) | 浮游菌<10 cfu/m³ | 间接影响无菌操作区,直接环绕A级区域的地方 |

| C级 | ISO 7 | 浮游菌<100 cfu/m³ | 低风险无菌操作、原料称量 |

| D级 | ISO 8 | 浮游菌<200 cfu/m³ | 包装、非无菌制剂生产、更衣间等 |

服务流程

01 需求分析

02 方案设计

03 施工建设

04 系统验证

05 运维支持

获取专属解决方案

填写以下信息,我们的技术专家将在24小时内与您联系